Motivation

Das Thema 3D-Druck ist in aller Munde und fasziniert nahezu jeden. Wie aus dem Nichts kann man Dinge erschaffen – früher noch Science-Fiction, heute Realität. Dieser Hype hat auch mich erwischt und so beschäftige ich mich nun schon etliche Zeit mit dem Thema 3D-Druck. Im professionellen Bereich wird die Technologie eher Additive Manufacturing genannt.

Für den Heimanwender bzw. Hobbybereich stehen mittlerweile etliche erschwingliche Drucker zum Kauf bereit, welche auf dem Schmelzen von Plastik (oder ähnlichen Materialien) beruhen (FDM = Fused Deposition Modeling oder FFM=Fused Filament Fabrication). Diese produzieren beachtliche Teile und werden stets besser, jedoch war ich mit den dort vorliegenden Mindestgrößen und Auflösungen einfach nicht zufrieden. Möchte ich für den Eisenbahn-Modellbau Teile herstellen, wünsche ich mir viel feinere Details und Auflösungen.

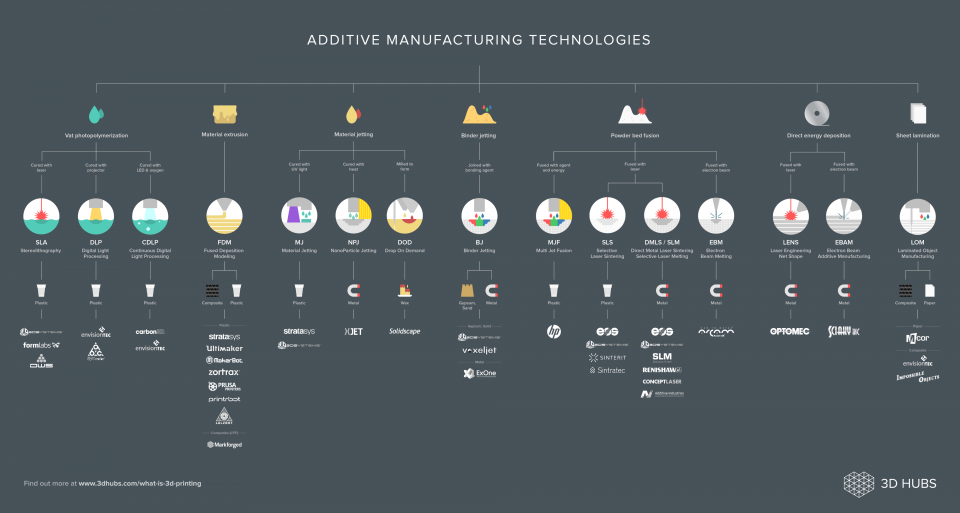

So machte ich mich auf die Suche nach Alternativen und wurde sehr schnell, sehr verwirrt. Die Vielfalt an Technologien lässt sich im folgendem Bild gut erkennen:

Viele dieser Technologien sind im privaten Umfeld schlichtweg zu teuer (z.B. Metalldruck) oder noch in der Entwicklung. Dennoch konnte ich einen Teilbereich für mich identifizieren, von dem ich mir tolle Ergebnisse versprach: die Stereolithografie – mehr zur Technik weiter unten.

Natürlich gibt es auch für besagte Technik tolle Geräte zu kaufen (z.B. Formlabs Form2, B9 Creator, Kudo3D Titan 1, Solidator, …), aber was wäre das für ein Hobby, wenn man etwas fertig kauft und nur verwendet? Ist doch langweilig! Lieber konstruiere, baue und programmiere ich alles selbst von Grund auf und hab riesigen Spaß bei diesem Prozess. Der Weg ist das Ziel und ein neues Projekt ist geboren!

Funktionsweise von 3D-Druck ganz allgemein

Alle bislang entwickelten 3D-Druck Technologien basieren stets auf dem ähnlichen Prinzip:

- Erstellung eines virtuellen Datenmodell des zu druckenden Objekts am PC: dabei ist es unerheblich, ob die Daten aus einem Rendering- oder CAD-Programm stammen. Auch via 3D-Scan erzeugte Daten können verwendet werden z.B. zur Objekt Duplizierung

- Umwandeln des Datenmodells in das für 3D-Druck übliche STL-Dateiformat

- Laden der STL Daten in der für den jeweiligen Drucker vorgesehenen Software zur Vorbereitung: ggfs. müssen Stützstrukturen angebracht oder die Datenmodelle korrigiert werden

- Anschließend wird die Software die Daten für den Druck vorbereiten und diese zum Drucker übertragen. Dies beinhaltet das so genannte „Slicen“: Hierbei wird das 3D Modell in dünne Schichten zerteilt, als würde man es mit einem Messer horizontal zerschneiden. Da die Mehrzahl der Drucker nur Schichtweise arbeiten können und entsprechend Material auftragen, entsprechen diese Scheiben den einzelnen Lagen, welche es zu fertigen gilt. An fertigen 3D gedruckten Teilen kann man diese Lagen häufig mit dem bloßen Auge erkennen – die sind schlicht dieser Eigenheit geschuldet

- Der Druck erfolgt meist vollautomatisch, wenn der Drucker justiert, eingerichtet und mit dem Druckmaterial bestückt wurde

- Nach Abschluss des Drucks wird das Teil entnommen und ggfs. vorhandene Stützstrukturen entfernt. Je nach Technologie müssen Teile danach evtl. auch noch von überschüssigem Material befreit und/oder gereinigt werden. Auch eine Nachbehandlung mit UV-Licht, im Ofen Backen o.ä. ist ggfs. nötig

Stereolithografie (STL/SLA) + DLP Technologie

Allgemein

Bei der Stereolithografie handelt es sich um eine 3D-Druck Technologie, bei welcher ein flüssiges Harz (genauer gesagt Photopolymer) selektiv mit Licht ausgehärtet wird. Je nach Zusammensetzung des Harzes (welches aus kurzkettigen Monomeren, Oligomeren und einem Photoinitiator besteht) erfolgt die Aktivierung der chemischen Reaktion durch Licht. Dies kann Tageslicht oder irgend eine andere Lichtquelle mit einem speziellen Spektrum sein, für das das Harz entwickelt wurde. Eher verbreitet ist UV-Licht, da dessen Anteil am Tageslicht sehr gering ist und wesentlich energiereicher ist. Dies reduziert unter anderem auch ungewolltes Aushärten beim Umfüllen oder Lagern von Harzen.

Art der Lichtquelle

Lichtquellen mit 365, 385 oder 405 Nanometer sind die am meisten verbreiteten. Darüber hinaus werden seit etlicher Zeit auch so genannte Daylight-Photopolymer Harze entwickelt, welche mit dem Licht aus einem handelsüblichen oder modifizierten LCD-Bildschirm ausgehärtet werden können. Dass dieses Harz nicht bei normaler Handhabung unter Tageslicht aushärtet ist mir noch nicht ganz klar, aber die Technik ist mir auch noch neu.

Lichtquelle

Aus welcher Lichtquelle die Strahlung in das Harz kommt ist bei dem Prozess unerheblich, daher gibt es Lösungen auf Basis von Laserdioden oder eben Lichtbogenlampen bzw. UV-LEDs. Bei der Belichtung mit Laser spricht man eher von STL oder SLA. Kommt ein Projektor ähnlich eines Beamer zum Einsatz, welcher die DLP-Technologie von Texas Instruments nutzt, wird allgemein nur von „DLP“ oder „SLA DLP“ gesprochen. Wie ich bereits mehrfach lesen konnte, ist mit der DLP Technologie eine bessere Auflösung möglich, als mit einem Laser. Die Begründung hierfür ist stets, dass der vom Laser erzeugte Lichtpunkt nicht klein genug fokussiert werden kann und dieser Punkt eine Intensitätsverteilung einer gaußschen Glockenkurve besitzt (was zu unscharfen Kanten führt, aber auch in manchen Anwendungen gewollt sein kann).

Bezogen auf die Druckgeschwindigkeit ist die DLP-Technologie um einiges dem Laser überlegen. Der Laser muss durch die Umlenkung über ein Galvanometer das Bild Stück für Stück abtasten. Bei DLP hingegen wird immer gleich das gesamte Bild für ein Layer projiziert, was den Druckvorgang beschleunigt. Auf der anderen Seite sind DLP basierte Systeme oft durch eine reduzierte Projektionsfläche beschränkt, möchte man eine hohe Auflösung erreichen. Ein Laser kann hier meist eine größere Fläche bei nahezu gleichbleibender Auflösung abtasten.

Chemische Vorgänge

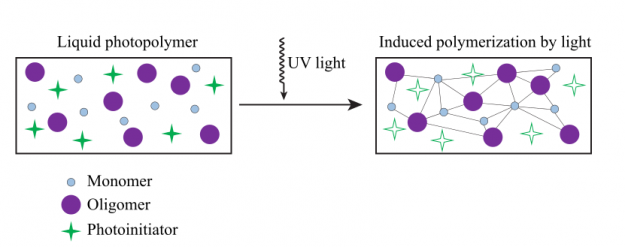

Ich bin kein Chemiker, aber nach meinem Verständnis funktioniert das Aushärten des Harzes folgendermaßen:

Beim Eindringen des Lichts in das Harz wird der Photoinitiator zu einer chemischen Reaktion angeregt (er absorbiert das Licht). Dabei werden „freie Radikale“ frei, die die Monomere und Oligomere sich verbinden lassen (Polymerisieren). Sprich es läuft eine Kettenreaktion ab, welche die kurzen Ketten zu langen Ketten werden lassen. In der Folge wird das flüssige Harz fest, dort wo das Licht eingetreten ist. Genauere Details sind bitte aus der Fachliteratur zu entnehmen!

Bottom-Up vs. Top-Down

SLA basierte Drucker kann man nach ihrem Aufbau in zwei Gruppen einteilen:

- Bottom-Up

Beim Bottom-Up Aufbau befindet sich das Harz in einem Behälter, welcher einen lichtdurchlässigen und glatten Boden hat. Der Druckkopf dringt von oben in das Harz ein – dabei wird zwischen Boden und Druckkopf ein schmaler Spalt gelassen, der der gewünschten Schichtdicke entspricht. Die Lichtquelle strahlt dann von unten in diesen Behälter und härtet so das Harz an den entsprechenden Stellen aus. Damit die nächste Schicht gedruckt werden kann, muss sich der Druckkopf ein Stück nach oben bewegen. Hierbei löst sich das gedruckte Teil vom Boden des Behälters und neues Harz fließt zwischen bereits festem Harz (das am Druckkopf anhaftet) und dem Boden. Im Anschluss bewegt sich der Druckkopf wieder nach unten in Richtung Boden, wobei wieder der schmale Spalt frei gelassen wird. Mit der Belichtung des nächsten Layer setzt sich dieser Vorgang immer wieder fort bis das Teil vollständig gedruckt wurde. Sprich: das gedruckte Teil ist permanent außerhalb des Harzes und bildet sich von unten nach oben (Bottom-Up).

- Top-Down

Beim Top-Down Aufbau befindet sich das Harz in einem verhältnismäßig großen Behälter, der stets gefüllt sein sollte. Der Druckkopf, welcher hier oft als dünnes Lochblech ausgeführt ist, taucht ebenfalls in das Harz von oben ein. Jedoch wird hier das Bild der jeweiligen Schicht von oben in das Harz hinein projiziert. Der Druckkopf ist in diesem Fall soweit in das Harz hinein getaucht, dass zwischen dessen Oberfläche und der des Harzes sich die gewünschte Schichtdicke ergibt. Ist das Harz durch das UV-Licht polymerisiert, taucht der Druckkopf tiefer in das Harz ein und kurz danach wieder nach oben – reduziert um die Höhe der nächsten Schicht. Anschließend erfolgt die Belichtung der nächsten Schicht – diese Schritte werden ebenfalls wiederholt bis der Druck abgeschlossen ist. Sprich: das gedruckte Teil ist permanent im Harz und bildet sich von oben nach unten (Top-Down).

Anzumerken ist, dass viele Drucker dieser Art eine Art Messer bzw. Wischer integriert haben, der stets dafür sorgt, das die Oberfläche des Harzes definiert glatt und in der richtigen Höhe ist. Nur so lässt sich die Qualität der Drucke zuverlässig gewährleisten. Der „Wischvorgang“ folgt unmittelbar nachdem der Druckkopf wieder leicht nach oben gefahren ist und kurz bevor das neue Bild projiziert wird.

Meine Umsetzung

Vorausgehende Untersuchungen

Bevor ich mich daran gemacht habe in die Planung bzw. den Aufbau des Druckers einzusteigen, sah ich es als sinnvoll an überhaupt einmal zu schauen, welche Drucker es bereits am Markt gibt. Dazu gehörte für mich primär das genauere Untersuchen der verwendeten Technologien für Antriebe, Software und sonstige Eigenheiten, aber auch existierende Patente und wissenschaftliche Arbeiten. Schnell fand ich heraus, dass unter den Druckern im Hobbybereich primär die Bottom-Up Ansätze vertreten sind und hingegen im kommerziellen Top-Down. Des Weiteren stellte sich schnell heraus, dass das Lösen der gedruckten Objekte vom Boden des Harzbehälters bei Bottom-Up wesentlich zum Erfolg eines Druckes beitragen (oft auch Peel-Mechanismus genannt). Infolgedessen habe ich hier mehr Zeit in Recherche investiert, da ich dieses Prinzip umsetzen möchte. Im Folgenden ein Abriss dessen.

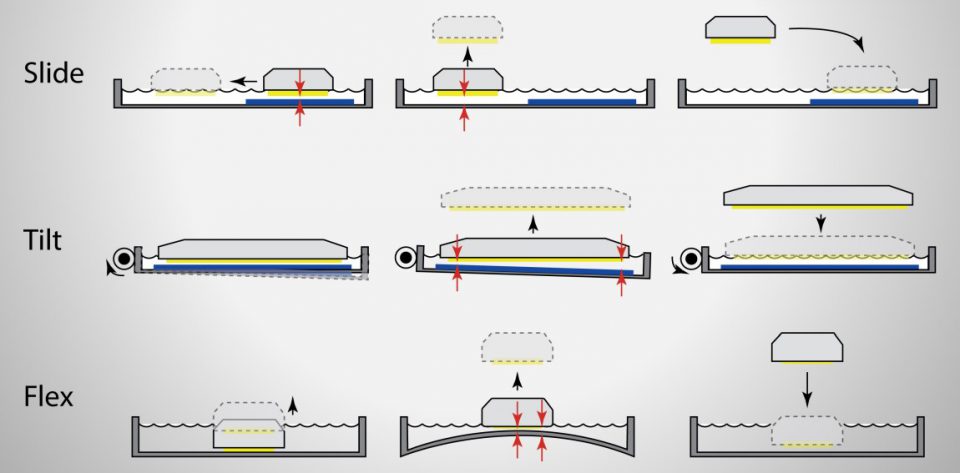

Peel-Mechanismen

Wie bereits erwähnt ist das Ablösen von belichteten Layern vom Boden der Harzbehälters der wesentliche Punkt eines Bottom-Up basierten Druckers, der für die Qualität und Zuverlässigkeit von gedruckten Objekten verantwortlich ist. Schaut man sich um, welche Lösungen es bereits gibt, so kann man etwa drei wesentliche Methoden ermitteln. Weitere Verfahren beruhen meist auf diesen oder erweitern diese z.B. durch die verwendeten Materialien, aktiver Rückmeldung durch Kraftsensoren oder zusätzlich eingebrachtem Sauerstoff, welcher eine Polymerisation verhindert.

Das Ablösen von Layern gestaltet sich deswegen schwierig, da das Harz von unten belichtet wird und die Kontaktfläche Harz-zu-Boden vollständig aushärtet. Zwischen dem gedruckten Teil, den noch flüssigen Resten Harz sowie dem Behälterboden gibt es alle möglichen Einflüsse, die das Trennen der Flächen erschweren. Haftet das Teil chemisch am Boden an oder ist die Oberfläche zu rau, können diese überhaupt nicht separiert werden. Existiert eine Oberfläche, die eine leichte Trennung ermöglicht (siehe nächstes Kapitel), so gibt es dennoch Kräfte, die das Separieren erschweren z.B. Vakuum, Oberflächenspannung, Viskosität, Adhäsionskräfte (insbesondere Stefan-Ahhäsion), …

Um eben genannte Kräfte und physikalischen Einflüsse zu minimieren, wurden die folgenden Mechanismen ersonnen:

- Slide

Der Slide Mechanismus schiebt den Harzbehälter in X oder Y Richtung entlang des Harzbodens. Dies soll dazu führen, dass etwas Harz unter das Teil dringen kann und so leichter gleitet bzw. anschließend der Druckkopf ohne größere Kräfte nach oben gefahren werden kann. Es gibt zwei Unterarten:- Die Scher-Bewegung endet nach kurzer Distanz ohne dass der Boden sich verändert z.B. Formlabs Form2

- Die Scher-Bewegung endet in einem Teil des Harzbehälters, wo der Boden tiefer liegt als an der Belichtungsstelle. So können die Kräfte bei der Bewegung nach oben um große Faktoren reduziert oder sogar vollständig eliminiert werden z.B. B9Creator

- Tilt

Der Tilt Mechanismus besteht aus einem Harzbehälter, der auf einer Seite an einer Achse gelagert ist und die andere lose ist. Sprich: der Behälter kann um eine definierte Achse gekippt werden. Es gibt zwei Unterarten:- Nach dem Belichten wird der Behälter auf der losen Seite nach unten gezogen, sodass sich das Teil vom Boden allmählich von der einen zur anderen Seite löst z.B. Formlabs Form1+

- Nach dem Belichten wird einfach die Druckplattform nach oben bewegt und man lässt das Teil von selbst vom Boden lösen z.B. Passive-Self-Peeling von Kudo3D

- Flex

Der Flex Mechanismus nutzt am Boden des Tanks eine Folie, welche ordentlich gespannt ist und eine geringe Oberflächenenergie besitzt (meist ist das Teflon FEP Folie mit antihaft Eigenschaften), die aber dennoch etwas Bewegung zulässt. Nach dem Belichten wird ebenfalls der Druckkopf langsam nach oben gefahren, was ein weiteres Spannen der Folie zur Folge hat. Irgendwann ist die Wölbung und Spannung so groß, dass sich die Folie selbstständig von außen nach innen vom Druckobjekt löst. Es gibt hier zwei Unterarten:- Die Folie trägt sich selbst und das gesamte Harz im Behälter. Die Folie muss hierzu sehr gut gespannt sein, damit das Gewicht das Harzes die Folie nicht zu stark durch hängen lassen und somit konstante Layerhöhen erreicht werden können.

- Die Folie liegt auf einem zusätzlichen Boden, der ein Durchsacken bzw. Wölben des Boden verhindert und somit für definierte Schichtdicken sorgt. Die Folie liegt auf diesem Boden (meistens Glas) auf und kann sich dennoch nach oben ziehen lassen.

Bei meinem Drucker habe ich mich aufgrund der einfachen Umsetzbarkeit für den Flex bzw. FlexVat Ansatz entschieden.

Materialien für Boden

Vorausgehend wurden bereits diverse mechanische Methoden zum Ablösen vorgestellt, aber auch die verwendeten Materialien am Boden des Harzbehälters sind wichtig.

- Glasboden (Borosilikatglas/Floatglas)

Die Verwendung eines einfachen Fensterglas scheint für manche Erbauter von Bottom-Up Druckern zu funktionieren, wenn die Teile klein genug sind. Werden die Teile größer, sind wohl auch schon die ein oder anderen Gläser gebrochen. Man erkennt schnell, dass normales Glas nicht geeignet ist, da das ausgehärtete Harz zu stark daran anhaftet. - Acryglas/Plexiglas

Plexiglas direkt als Boden zu verwenden wird überhaupt nicht funktionieren, da das Harz den Boden innerhalb kurzer Zeit chemisch angreift und zerstört! - Acryglas/Plexiglas oder Glasboden mit Silikon Beschichtung (PDMS/QSil/Sylgard)

Eine naheliegende Lösung ein normales Glas verwenden zu können, besteht darin dieses mit einem anderen Material zu beschichten. Hier hat sich ein Silikon als geeignet erwiesen, das schlicht PDMS genannt wird. Dieses ermöglicht das sehr leichte Lösen von Teilen vom Boden, aufgrund diverser chemischer Eigenschaften und Vorzüge (PDMS enthält Sauerstoff, welcher das Polymerisieren des Harzes einer sehr dünnen Schicht zwischen gedrucktem Objekt und dem Silkon selbst verhindert; sprich das gedruckte Teil kann nicht am Silikon anhaften). Ein Nachteil ist jedoch, dass das Silikon schon nach kurzer Zeit altert, bedingt durch das UV-Licht. Es tritt ein Effekt ein, der Fogging genannt wird – das Silikon wird milchig und dadurch undurchlässiger für das Licht. - Gespannte Teflon/FEP Folie mit/ohne Stabilisierung durch Glasboden

Eine weitere Möglichkeit besteht darin eine Folie zu verwenden, die UV-Licht gut passieren lässt, das Licht nicht zu stark streut, chemisch resistent und mechanisch sehr strapazierbar ist und eine geringe Oberflächenenergie besitzt. All diese Eigenschaften vereint eine aus Teflon bestehende FEP-Folie. Diese Folie hält im Vergleich zu Silikonen sehr lange und ist günstig in der Beschaffung.

Für meinen Drucker habe ich mich für die Teflon FEP Folie entschieden, da diese günstig zu beschaffen ist und eine sehr hohe Lebensdauer bzw. kaum Alterung beim Drucken aufweist.

Lichtquelle

Warum nur die DLP Technologie für mich als strukturierte Lichtquelle in Frage kam, habe ich bereits weiter oben beim Vergleich mit Laser erläutert (schneller und genauer). Dass ich aber nicht einen normalen Beamer verwenden möchte liegt primär daran, dass diese zu groß sind, unnötig viel Abwärme produzieren, laut sind und dabei nur minimalen Energieoutput im geforderten Spektrum liefern (schlechte Effizienz). Denn der Großteil des emittierten Lichts besteht aus anderen Wellenlängen, als die im nahen UV-Bereich, welche das Harz primär aushärten. Des Weiteren müsste man die Beamer zum Teil umbauen und würde damit die Garantie verlieren. Schnell hatte ich den Entschluss gefasst einen speziellen Projektor zu suchen, der nur für diese Anwendung entwickelt wurde.

Da ich regelmäßig die Neuigkeiten zu 3D Druckern studiere, wusste ich bereits, dass am Markt existierende Drucker eigene DLP UV-Engines nutzen. Schaut man sich die Bilder dieser Engines auf den Produkfotos genauer an, lassen sich oft Aufdrucke auf den Platinen ablesen und dadurch die Hersteller lokalisieren. Durch diese Information lässt sich dann weiter recherchieren und so fügt sich das Eine zum Anderen. Auch die Seiten von Texas Instruments zur DLP Technologie selbst sind sehr interessant, da dort auch lizenzierte „Design-Houses“ gelistet sind. Letztendlich konnte ich so mehrere verschiedene Projektoren ausfindig machen, welche genau meinen Anforderungen entsprechen und auch in kleinen Stückzahlen gekauft werden können (zu halbwegs moderaten Preisen). Auch hier wieder eine Auflistung:

- TI Design-Houses

- Light-Engine Hersteller

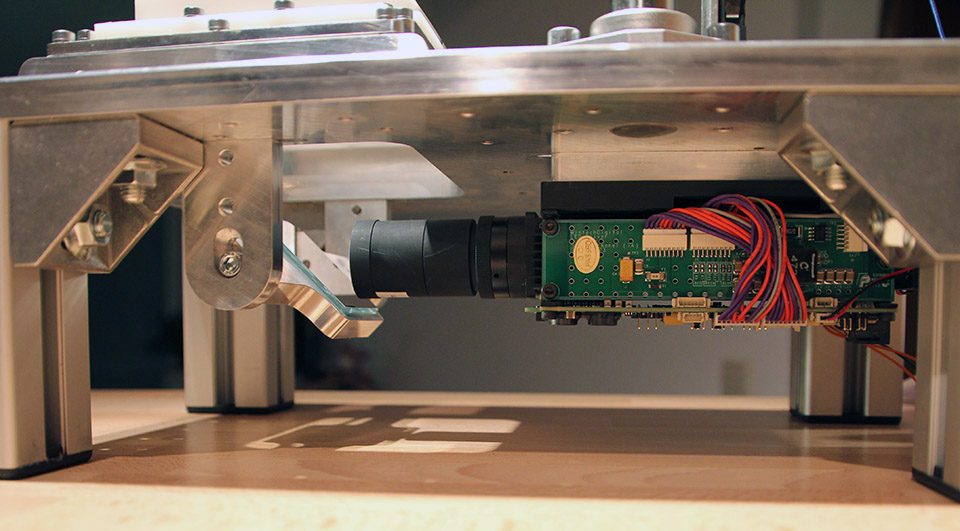

Am Ende hab ich mich für den Wintech Digital PRO4500 Projektor entschieden und diesen gekauft. Dieser Projektor erfüllt alle meine Wünsche: DLPC350-Chip per USB/I2C ansteuerbar, HDMI-Videoeingang, kompakte Bauform, genug Lichtausbeute, hohe Auflösung von etwa 50µm pro Pixel, bereits im Autodesk Ember verbaut und halbwegs bezahlbar.

Elektronik

Für mich als Embedded Software Entwickler mit Interesse zu Elektronik war ebenfalls von Beginn an klar, dass die Komponenten Elektronik und Software von mir selbst entwickelt werden und nichts fertiges verwendet wird. Die mir bisher bekannten Lösungen, einen Arduino oder eine ähnliche Plattform mit spezieller Firmware (z.B. Marlin, nanoDLP) zu verwenden, waren aus meiner Sicht nicht attraktiv.

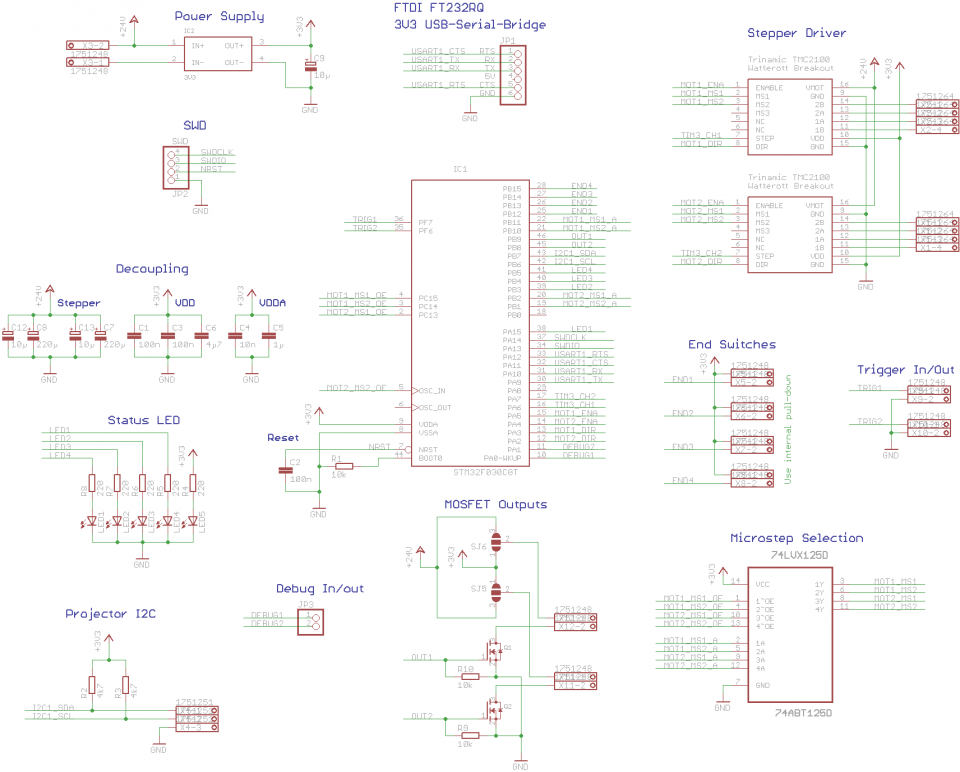

Ich bin hier bei der Planung stets nach dem Prinzip vorgegangen: was könnte man später brauchen und was machen bereits die Anderen? Also rein damit! So hat sich folgender gewünschter Funktionsumfang ergeben:

- Ansteuerung eines oder mehrerer Schrittmotor(en) zur Achsenbewegung mit maximal 1,5A Strangstrom über fertige Treiber-Module

- Eingänge für Endschalter zum Anfahren der Referenzposition an der Z-Achse

- Herausführung des I2C Bus zur direkten Ansteuerung des Projektors

- UART Schnittstelle zur Kommunikation mit dem PC (Verwendung von fertigen FTDI-Modulen mit 3,3V Spannungspegeln)

- Spannungsversorgung mit 24V aber mit eigenen DC/DC Modulen für die weitere Peripherie

Entsprechend dieser Liste an gewünschten Funktionen habe ich mich dazu entschieden ein zwei geteiltes System zu entwickeln: eine Elektronik mit Firmware, welche einfache Anweisungen des Host ausführt und eine UI auf dem PC, welche komplexere Dinge verrichtet (z.B. Bildgenerierung, Material-Management, …). Die Firmware wurde in C erstellt, die Host-Software in C# und Teile davon in C++. Kommuniziert wird über eine einfache UART/RS-232 Verbindung, da nur sehr wenige und nicht-zeitkritische Daten ausgetauscht werden müssen. Im folgenden Abschnitt gibt es hierzu mehr Informationen.

Software und Druck-Toolchain

Die Firmware habe ich als einzelne Module erstellt und mit der Coocox CoIDE kompiliert und geflasht. Diese enthält einen Scheduler aus anderen meiner Projekte um zeitliche Abläufe steuern zu können, das I2C-Handling hin zum Projektor sowie weiteres Interrupt-Handling für den vorhandenen Referenzschalter an der Z-Achse. Eine weitere und nicht weniger wichtige Komponente war die Ansteuerung des Schrittmotors anhand eines Step/Direction Interfaces mit dem Steuern der Geschwindigkeit und Beschleunigung. Der verwendete Mikrocontroller ist im übrigen ein Cortex M3 von Texas Instruments: STM32F103V8T6

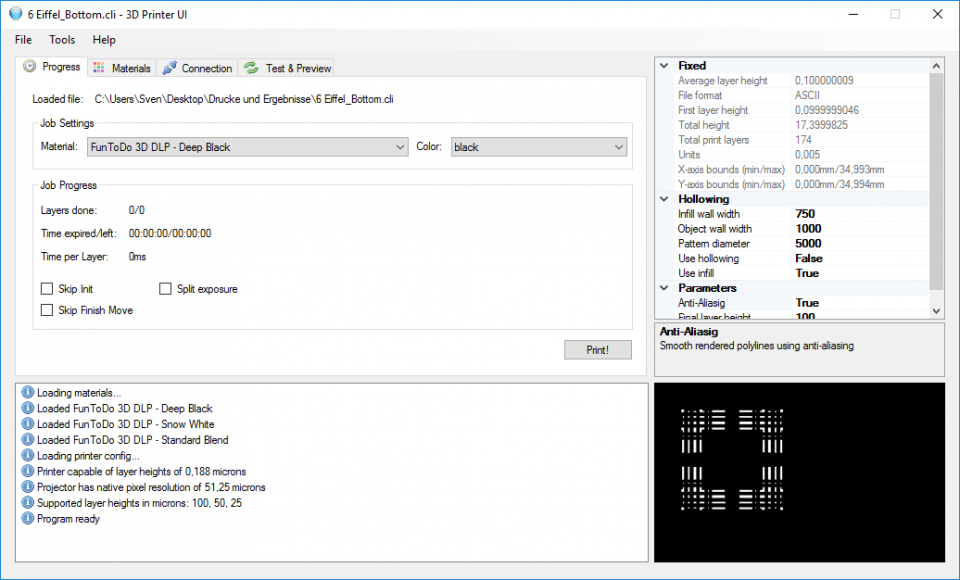

Weitaus umfangreicher ist dagegen die in C# geschriebene Software auf dem PC, da diese wesentlich mehr an Aufgaben zu erfüllen hat:

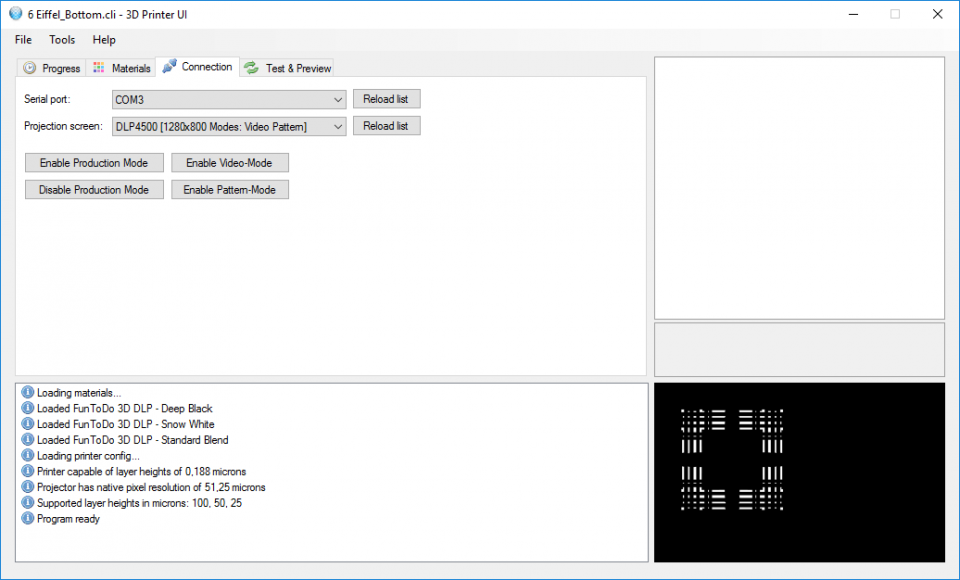

- Identifizierung des korrekten Ausgabe-Bildschirms (hier der Projektor, welcher via HDMI angeschlossen ist)

- Dataflow-Handling über das serielle UART/RS-232 Interface zur Elektronik

- Generierung der zu belichtenden Bilder, bestehend aus dem Zeichnen und Füllen von Konturen, welche aus CLI-Dateien (generiert mit Netfabb) geladen werden

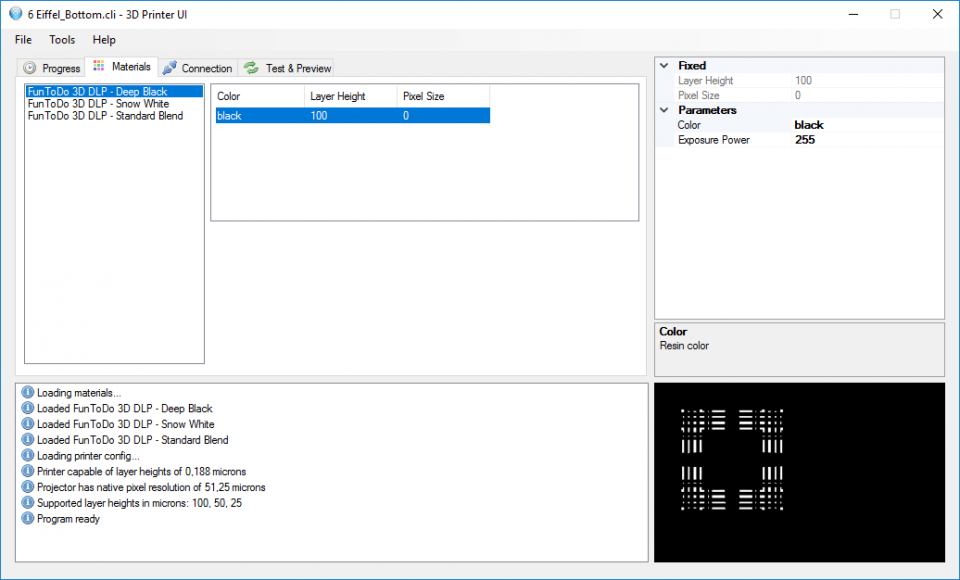

- Material-Management mit Parametersätzen für unterschiedliche Harze in XML-Dateien

- 2D-basiertes Aushöhlen von Teilen mit wählbarer Wandstärke und optionalen innen liegenden hexagonalem Stützmuster

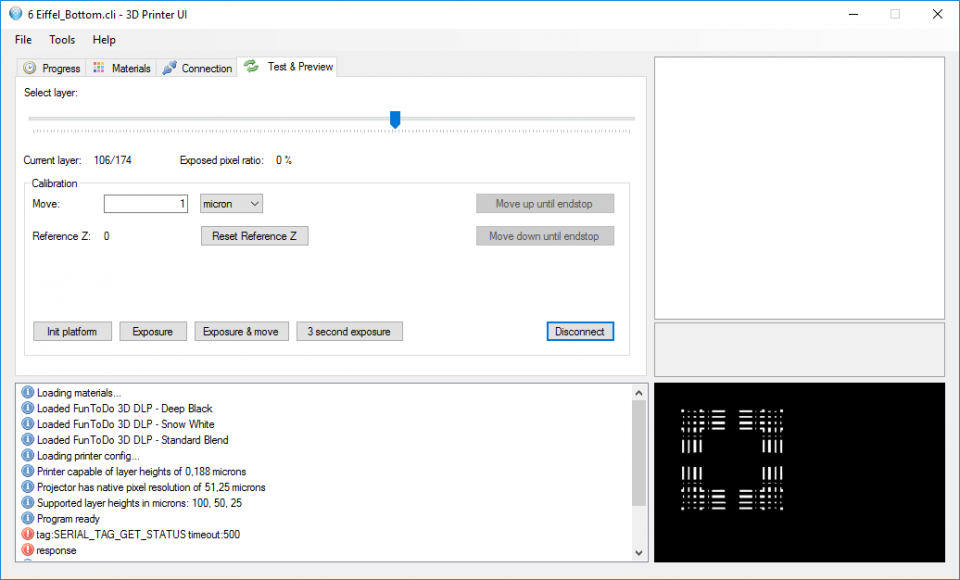

- Spezielle Belichtungs-Modi für die Kalibrierung von neuen Harzen

- Manuelle Debug Möglichkeiten: z.B. gezielte Belichtung zum Entfernen von Resten am Boden des Harzbehälters, Bewegen der Z-Achse in diversen Einheiten, Vorschau von auszugebenden Layern, …

- Deaktivieren diverser Energiespar-Modi von Windows während des Druckens – der Bildschirm sollte sich nicht ausschalten und der Ruhezustand ist auch ungünstig bei Drucken, die über mehrere Stunden dauern

- Und zu guter Letzt: die gesamte Initialisierung und Steuerung des Druckvorgangs selbst

Ein Druck erfolgt momentan wie folgt:

- Erstellen der Druckdaten in beliebigem System und Export der Daten als STL-Datei. Die Stützstrukturen müssen hier bereits vorhanden sein!

- Laden der STL-Datei in Netfabb mit anschließender Orientierung auf der Druckfläche ggfs. Reparatur der Daten

- Export der Daten aus Netfabb als Slice im CLI Format mit gewünschter Schichtdicke

- Laden der CLI-Datei in meiner Software

- Befüllen des Druckers mit Harz sowie befestigen des Druckkopfes

- Das in den Drucker eingefüllte Harz in der Software wählen und den Job starten

- Der Drucker sucht anschließend selbst die Referenzposition und startet den Vorgang

- Warten bis das Teil fertig gedruckt wurde

Da dieser Vorgang aktuell ziemlich umfangreich ist und doch einiges an Fehlerpotenzial hat, bin ich aktuell dabei die Software stark zu erweitern. Hierzu ist ein eigener STL-Slicer in Entwicklung und nahezu fertiggestellt. Das Generieren von Stützstrukturen sowie die Platzierung von Teilen möchte ich noch mit einer OpenGL-basierten UI ermöglichen, welche bereits begonnen wurde.

In Zukunft sollen noch viel mehr neue Features folgen:

- Aktivieren und Nutzen des Pattern-Mode des Projektors (aktuell nur Video-Mode)

- Maskenbasierte Kompensierung von Helligkeitsunterschieden der Projektoroptik

- Generierung der Bilder pro Layer mit viel höherer Auflösung als nötig (Super-Sampling)

- Nutzung von variablen Layerhöhen je nach Objektgeometrie

- Nutzung von Graustufen für feinere Oberflächen und Übergänge zwischen Layern (kein Anti-Aliasing, sondern gezielte Ausbildung von Sub-Pixeln und Voxeln, die in Z-Richtung dünner sein können als die gewählte Layerhöhe)

- Abschalten der Gamma-Korrektur im Projektor

- Einfacheres und weitaus weniger zeitintensives Verfahren zur Ermittlung von Belichtungszeiten für neue Harze

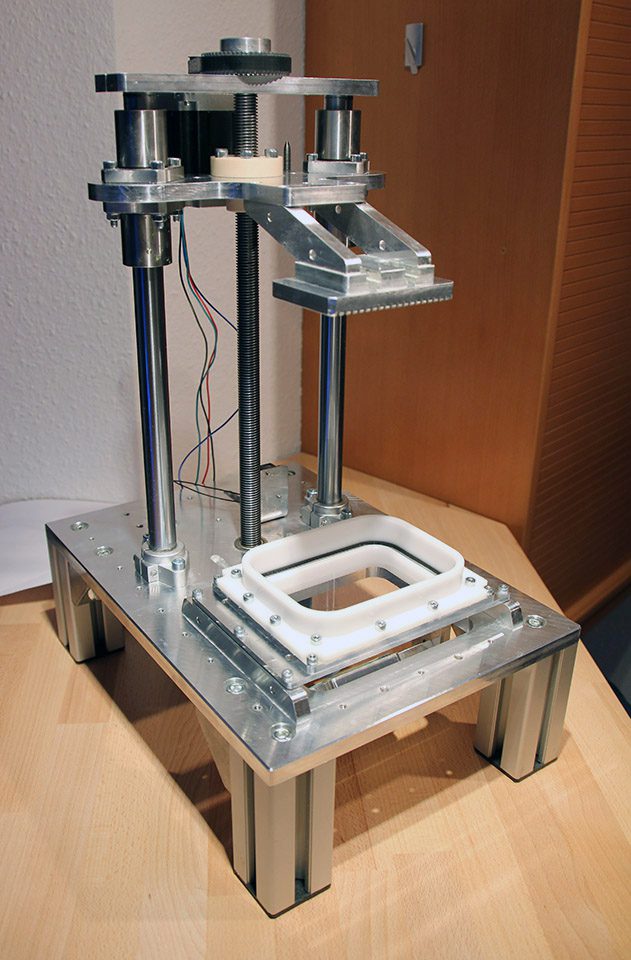

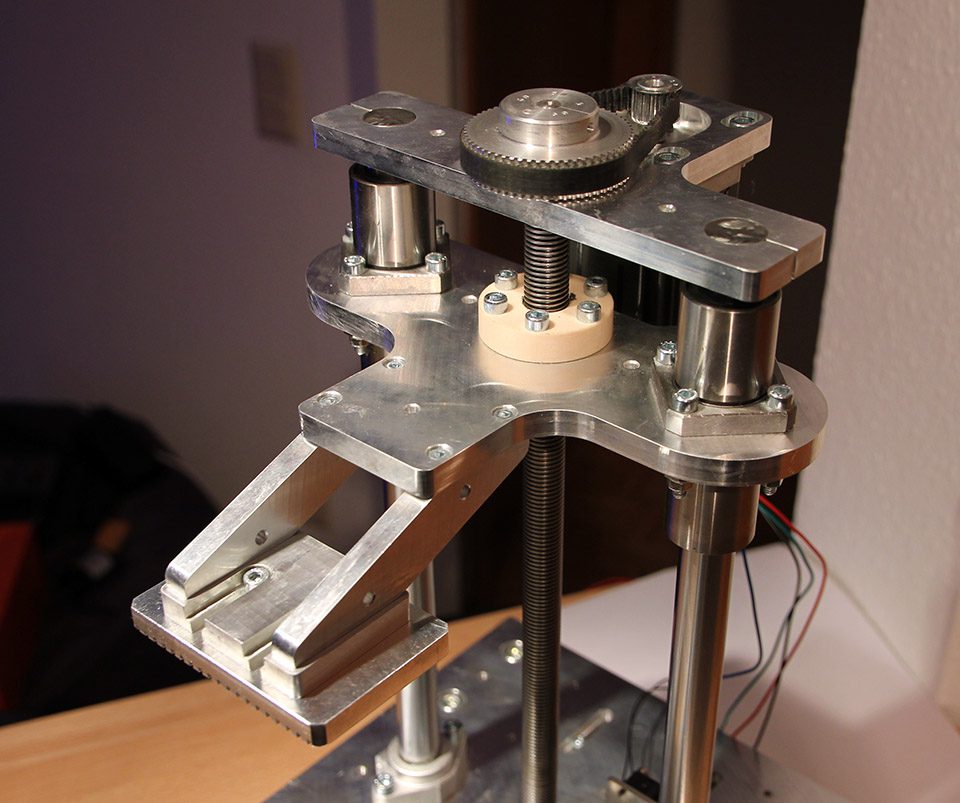

Mechanischer Aufbau

Für den mechanischen Aufbau habe ich mich stark daran orientiert, was bereits für andere Bauten im Internet dokumentiert wurden. Da ich darüber hinaus mechanisch nicht so die Expertise besitze, habe ich oft meinen Bruder um Rat gefragt. Dieser hat dann auch viele Teile bei der Planung umgesetzt/verbessert und später auch die Teile auf der CNC-Fräsmaschine hergestellt.

Im Grunde genommen ist der Aufbau sehr massiv mit Aluminiumplatten, Standard Bosch Profilen sowie gehärteten Stahlwellen ausgeführt. Die Antriebswelle stammt von der Firma Igus und besitzt eine Anti-Backlash Mutter mit 2mm Steigung pro Umdrehung – diese Lösung würde ich heute nicht mehr wählen, da die Mutter unheimlich viel Reibung hat und daher einen Schrittmotor mit mehr Drehmoment benötigt hat. Befestigt ist die Antriebsachse mit einem Festlager auf Motorseite sowie einem Loslager auf der Gegenseite.

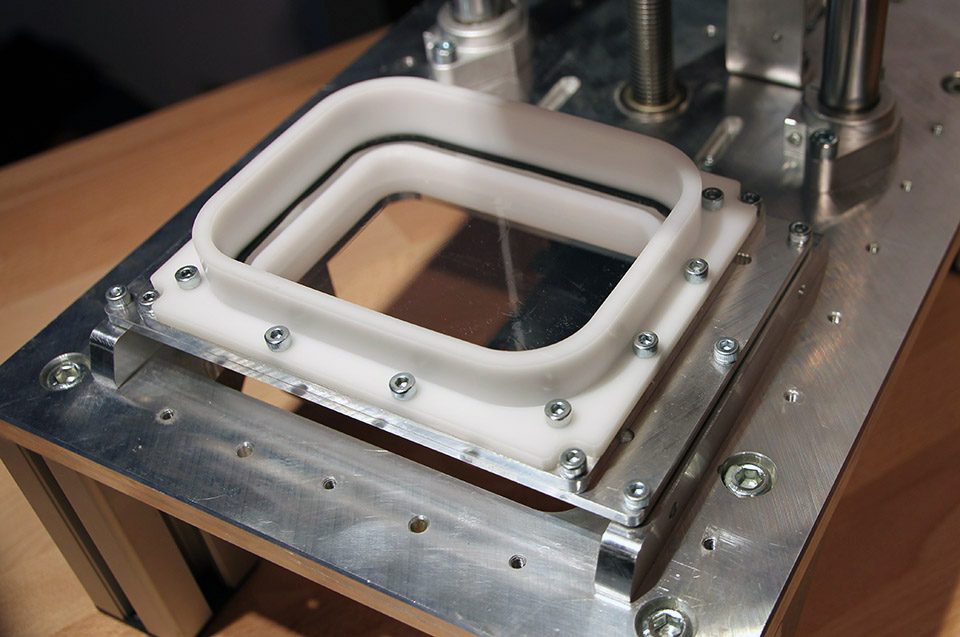

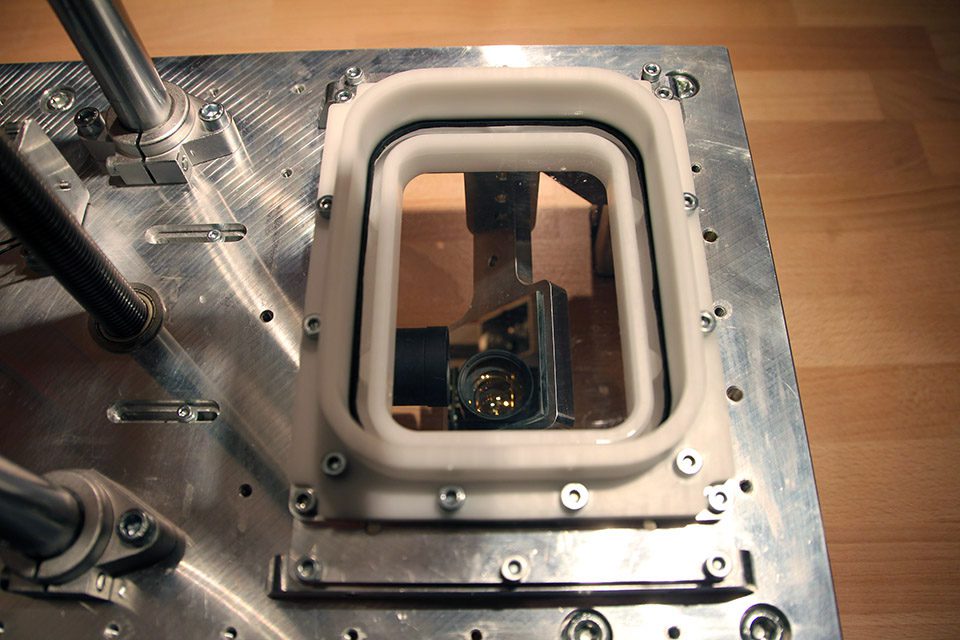

Der Harzbehälter bzw. die FlexVat justiert sich selbst beim Festschrauben – das führt dazu, dass man nicht händisch nachjustieren muss nach dem Wechseln oder Reinigen des Behälters. Die Spannung der FEP-Folie kann ebenfalls variabel verändert werden, wobei die Ausrichtung nicht darunter leidet oder verändert wird. Der Rahmen des Behälters ist aus dem Material POM gefräst und hat Dichtringe aus simplem Gummi, welche händisch aus großen Matten heraus getrennt wurden.

Druckergebnisse

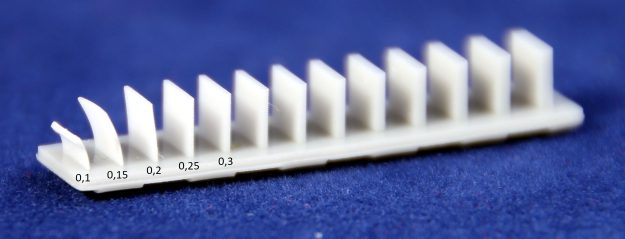

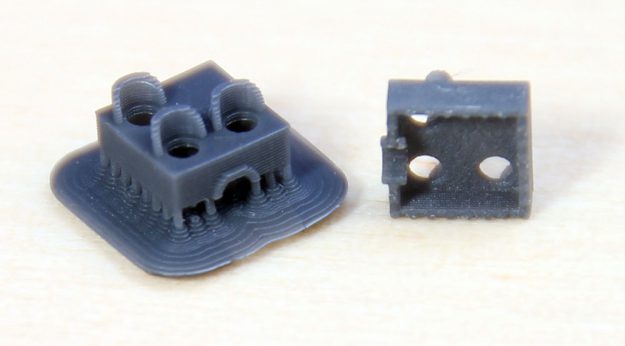

Nach diversen Startschwierigkeiten in allen möglichen Bereichen bin ich zwischenzeitlich in der Lage Objekte zuverlässig zu Drucken. Es gibt zwar immer noch offene Baustellen und bekannte Bugs bzw. Probleme, aber diese werden nach und nach angegangen und behoben – unter anderem auch durch die Verwendung meines eigenen Slicer. Folgend noch ein paar Bilder von gedruckten Objekten. Für alle gilt: X/Y Auflösung 50µm, Z Auflösung 100µm.